全部

114

114

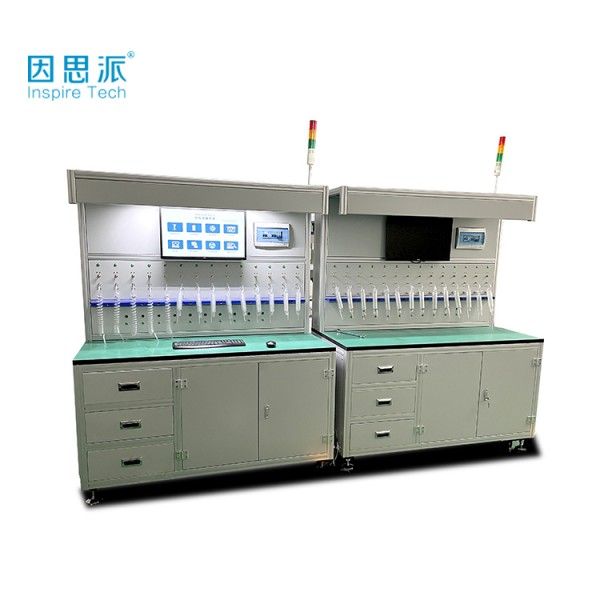

工作原理

系统基于“机器视觉+激光扫描+接触式测头”的多传感器融合技术,由六轴机械臂或高精度直线模组驱动检测单元移动至工件指定位置,激光位移传感器实时扫描表面轮廓,工业相机同步采集图像特征,接触式测头则完成关键尺寸的触测验证。所有数据通过千兆以太网传输至工控机,由自主研发的测量软件进行三维建模、误差补偿与公差分析,最终生成包含CPK值的检测报告并自动上传MES系统。整个流程支持PLC与机器人控制器协同控制,实现检测路径的动态规划与异常工件的自动分拣。

应用范围

覆盖汽车零部件(发动机缸体孔径、变速器齿轮齿厚、车身焊缝质量)、航空航天(涡轮叶片型面、航空结构件装配间隙)、精密机械(模具型腔尺寸、液压阀体配流盘同轴度)、电子半导体(晶圆表面平整度、PCB板孔位精度)等领域的批量检测场景。支持柔性化生产模式,可快速切换不同规格工件的检测程序,适配CNC加工中心、压铸机、装配线等上下游设备的在线集成。

技术参数

测量范围:X/Y/Z轴行程1200×800×600mm,重复定位精度±0.005mm;激光传感器测量精度±1μm,机器视觉系统分辨率500万像素,接触式测头量程±5mm;支持6通道同步数据采集,采样频率10kHz;系统兼容G代码、STEP/IGES格式模型导入;工作温度0-45℃,湿度≤85%RH,供电AC380V±10%,总功耗3.5kW;设备占地面积2.5㎡,防护等级IP65,适配防尘车间环境。

产品特点

模块化设计支持快速重构检测单元,降低产线改造成本;智能防碰撞算法实时监测机械臂受力,避免设备损伤;一键式标定功能自动修正传感器误差,确保长期测量稳定性;内置SPC统计分析模块可生成X-R控制图与质量追溯报告;支持5G/WiFi6无线通信,实现远程监控与OTA软件升级。系统通过ISO 10360-2认证,提供定制化夹具设计与多语言操作界面,助力企业实现智能制造转型。

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0